物流システムのコラム

COLUMN

WMSとは? 倉庫での役割や機能、導入するメリット・デメリットを紹介

物流現場では在庫差異や誤出荷、人手不足、作業の属人化が課題となっており、特に出荷量が増える繁忙期には、手作業による作業で対応が追いつかずミスが頻発しやすくなり、顧客満足度の低下につながります。

また、在庫情報のタイムラグにより過剰発注や在庫切れが発生し、生産性や信頼性を損なう可能性もあります。

こうした問題の解決策として注目されているのがWMS(倉庫管理システム)です。WMSは在庫や作業状況をリアルタイムで可視化し、業務の標準化・効率化を実現します。これによりピッキングミスの防止、ロケーション管理や人員配置の最適化にもつながり、物流品質の向上が期待できます。

WMSとは

WMS(Warehouse Management System、倉庫管理システム)とは、倉庫内の在庫管理や入出庫、ピッキング、仕分けなど、商品が入荷してから出荷するまでの一連の作業を効率化するシステムです。

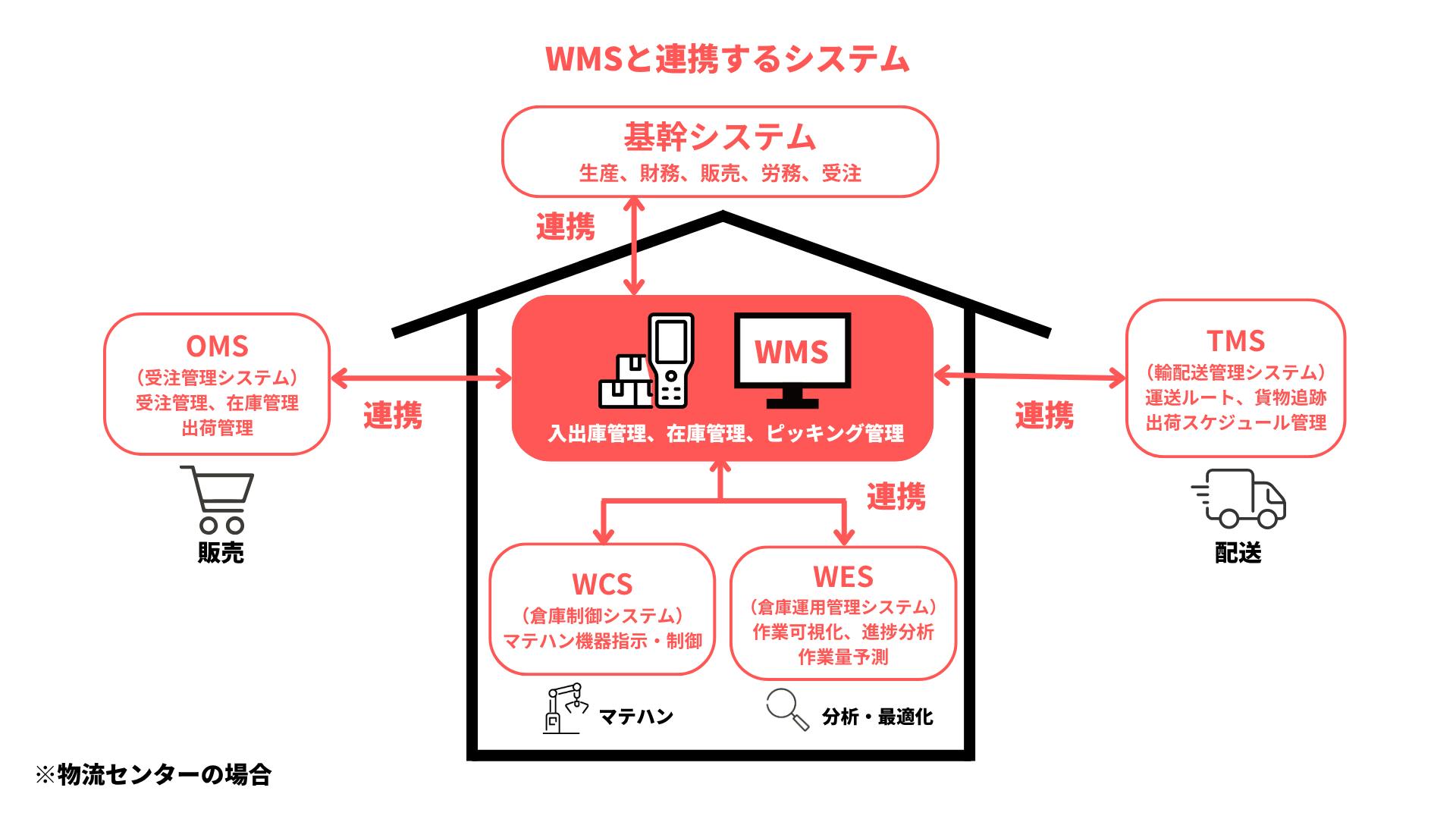

WMSは単独でも倉庫業務の効率化に寄与しますが、さまざまな周辺システムと連携することで、その効果はさらに高まります。

各システムの強みを生かしながらWMSを中心に情報を一元管理することで、全体最適な倉庫運営が可能となります。

WMSではハンディターミナルやスマートフォンなどを使用し、商品ごとにつけられたバーコードやRFIDを読み取って在庫の数やどこに保管されているかを管理します。

倉庫内の実在庫をリアルタイムで把握できるようになることから、在庫差異を防げるだけでなく、棚卸しやピッキング作業を効率化させる機能も備わっているため、倉庫全体での生産性向上につながるでしょう。

WMSの役割

在庫量を正確に把握する

WMSはバーコードやRFIDなどの自動認識技術を活用するため、人の手入力や目視による人的ミスを防げます。

入荷時に、在庫データを登録してから出荷までのすべての工程で、いつ・どこで・誰が作業を行ったかデータで正確に管理できるため、倉庫内の実在庫をリアルタイムで把握して在庫の過不足を防ぎ、適切な在庫量を保てるようになります。また、万が一在庫の不一致が発生した場合も、原因を素早く特定可能です。

リアルタイムでのデータを取得する

WMSは、在庫の保管場所や数・期限などの在庫情報や、入出荷履歴、作業データ履歴の追跡が可能なため、在庫回転率の算出や滞留在庫を洗い出し、取得したデータは作業効率化、もしくは改善等に活用できます。

また、WMSでは在庫状況だけでなく、進捗状況もリアルタイムで把握できます。もし進捗に遅れが生じている現場があった場合は別の場所から人員を移動させるなど人員の調整もスムーズに行えるため、倉庫全体での生産性を高く維持しやすくなります。

業務を標準化する

倉庫内では、在庫の配置や作業手順が特定の作業者に依存していることなどが原因で、属人化が発生しています。

WMSを導入することで倉庫内データを一元管理でき、誰でも同じ手順で作業できる環境を整えられます。よって、業務フローの確立と作業品質の標準化ができるでしょう。

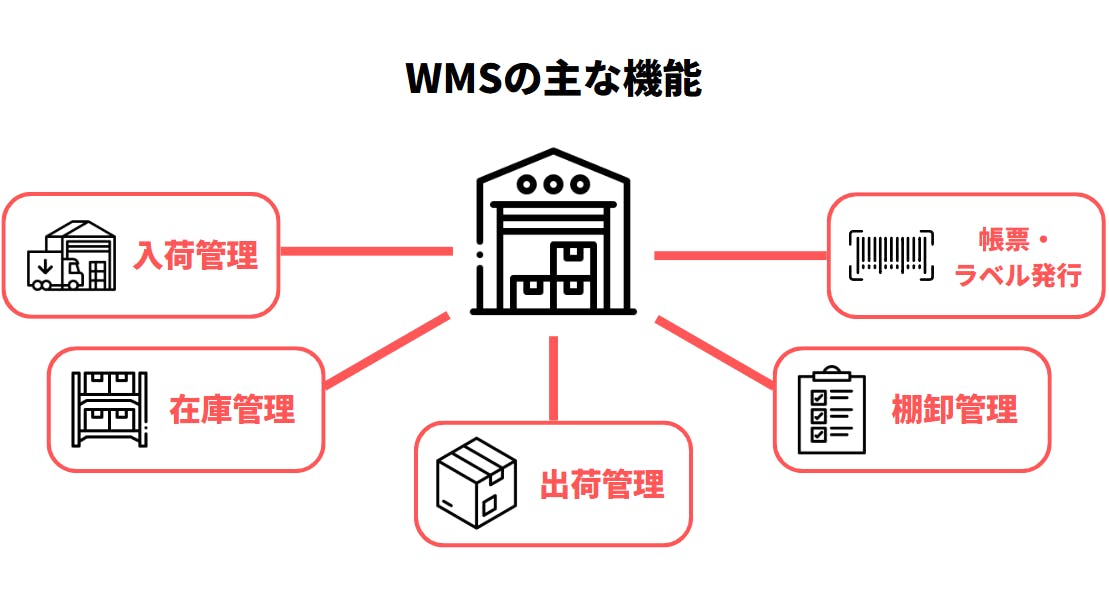

WMSの機能

ここでは、入荷管理、在庫管理、出荷管理、棚卸管理、帳票・ラベル発行といったWMSの主な機能についてご紹介します。

入荷管理

入荷管理には、以下の機能があります。

- 入荷予定登録

- 入荷検品

- 格納

- 入荷確定

これにより、どの製品をどれぐらいの量で入荷するのかを把握できます。

在庫管理

在庫管理には、以下の機能があります。

- 在庫照会

- 在庫管理

- 履歴管理

- 移動/補充

- 作業進捗管理

- ロケーション移動

これにより、在庫のリアルタイムな情報を管理できます。

出荷管理

出荷管理には、以下の機能があります。

- 出荷予定登録

- 出荷指示

- 在庫引当

- ピッキング

- 出荷検品仕分け

- 出荷確定

このように、出荷管理の一連の作業に対応しています。

棚卸管理

棚卸管理には、以下の機能があります。

- 棚卸指示

- 棚卸実績

- 棚卸差異

- 棚卸報告

- ハンディ棚卸

このように、棚卸作業の情報を管理することで、棚卸業務を効率化できます。

帳票・ラベル発行

帳票・ラベル発行には、以下の機能があります。

- 納品書発行

- 梱包明細書発行

- 送り状発行

- 荷札発行

- 値札発行

簡単に帳票の発行やラベルごとの作成ができるため、入力作業に時間を取られることはありません。

WMSを導入するメリット

作業品質を向上できる

倉庫作業では、入荷した商品の数が合っているか、商品を正しい位置に保管できているか、在庫管理表と実在庫の数が合っているか、有効期限の切れた商品を保管していないかなど、さまざまなチェック作業が発生します。これらの作業チェックをすべて目視で行っていると、作業ミスや見落としなどが発生し、出荷が遅れてしまう可能性があります。

WMSを導入することで、システムによって商品を正確かつ、リアルタイムに管理できるため、ヒューマンエラーを最小限に抑え、作業品質を向上できるでしょう。

作業の標準化につながる

倉庫作業を進める際に、作業者それぞれで作業の進め方が異なっている場合、ベテランの作業員と新人の作業員で作業スピードに差が生じることから、日によって生産性にもばらつきが起こるケースがあります。

WMSでは在庫管理や入出荷管理などを効率化できる機能がそろっているだけでなく、受発注など人の手で行っていた作業の一部を自動化できるため、人の手による作業スピードの差が生じにくくなり、作業効率化だけでなく作業の標準化にもつながります。

コスト削減が期待できる

在庫管理や入出荷に関する作業をすべて人の手で行っていた場合、生産性を維持するために人員を増やさなければならず、人件費の増加が課題となるケースもあるでしょう。WMSを活用することで、人の手で行っていた作業の一部を自動化でき、作業にあたる人員を減らせるため、人件費にかかるコスト削減が期待できます。

また、「作業の標準化につながる」でも触れたように作業の自動化によって標準化することで、新人への教育にかかる負担も減らせるため、教育コストも減らせるでしょう。

このように、WMSは情報の可視化やそのデータを活用することで効率的な業務を行えます。また、業務フローを改善することで無駄を省き、人的ミスを防ぎながら倉庫業務を効率化できるでしょう。

WMSを導入するデメリット

導入コストがかかる

WMSを導入する際には、費用や時間的なコストが発生するため、事前の準備が必要です。システム開発にかかる費用やプロジェクト期間に加え、既存の基幹システムやマテハンシステムとの連携に対応するためのコストも考慮しなければなりません。

また、ネットワーク環境の構築やハンディ端末などの整備も必要となるため、初期投資が増える可能性があります。

さらに、導入後には作業者が新しいシステムに慣れるまでの時間が必要であり、安定した運用ができるまで一時的に作業効率が低下することもあります。特に導入のタイミングによっては、繁忙期などに影響を及ぼす可能性があるため、計画的に導入を検討するとよいでしょう。

WMSを選ぶ際のポイント

自社に合った要件が備わっているか

WMSを選定する際には、まず自社の物流センターの機能や業務内容を見直し、現場の課題や改善点を洗い出すことが重要です。この過程を通じて、現場で本当に必要とされる機能を明確にし、それがWMSに備わっているかを確認する必要があります。

また、現場の声を聞くことは、要件定義を行ううえで欠かせません。現場の作業員や管理者が日々直面している問題や改善要望をヒアリングすることで、実際に役立つ機能やシステムの使いやすさを考慮した選定ができるでしょう。

自社で利用しやすい提供形態か

WMSは製品によって提供形態が異なり、オンプレミス型・クラウド型の2種類に大きく分けられます。

オンプレミス型

オンプレミス型は、自社サーバー内にWMSを構築し、運用するタイプです。カスタマイズ性に優れているため、さまざまなフローの企業で導入しやすいだけでなく、セキュリティ要件が厳しい企業でも利用しやすいでしょう。

ただし、環境を整えるのに時間がかかってしまったり、初期費用や保守費用、保守を行う人材への人件費などが重なりコストが増大することもあるため、事前に費用が予算と乖離しすぎていないかを確認しましょう。

クラウド型

クラウド型は、インターネット経由でWMSを利用するサブスクリプション型のタイプで、サーバーへの構築などが不要となるため、初期費用を抑えつつスピーディーに導入できる点が特長です。システムの更新もサービス提供者側で行うため、ITに関する知識がない場合でも手間をかけずに安全な運用ができるでしょう。

ただし、クラウド型のWMSはベンダーがすでに構築したシステムを使用するため、カスタマイズがしづらかったり、自社のフローと合わなかったりする可能性もあるため、注意が必要です。

|

項目 |

オンプレミス型 |

クラウド型 |

|

導入場所 |

自社内のサーバー |

クラウド上(インターネット経由でアクセス) |

|

初期費用 |

高額 |

比較的低額 |

|

運用負担 |

自社で運用・保守 |

提供会社が運用・保守 |

|

拡張性 |

限定的 |

業務拡大に応じてスケールアップ可能 |

|

カスタマイズ性 |

高い |

標準機能が中心でカスタマイズは限定的 |

|

セキュリティ |

自社で管理するため安心 |

データはクラウド上に保管されるため注意が必要 |

|

インターネット依存 |

必要ない場合もある |

必須 |

柔軟性や迅速な導入を重視する場合は、クラウド型が適しています。一方で、高度なカスタマイズや自社内でのデータ管理を重視する場合には、オンプレミス型がより適しています。

導入後に改修対応できる開発タイプか

WMSは、パッケージ型、スクラッチ型の2種類の方法で導入できます。

パッケージ型

パッケージ型は、標準化された業務に合わせて製品化されたシステムを導入するタイプです。

導入までの手順がある程度マニュアル化されているためスムーズに導入しやすいだけでなく、初期費用を抑えられる点が特長です。

一方で、あらかじめ決まった内容のシステムを導入するため、カスタマイズ性が低く、改修時にも制約があることから、不便に感じるケースもあります。

スクラッチ型

スクラッチ型は、企業の業務内容に合わせて独自のシステムを1から構築する開発タイプで、カスタマイズ性が高く改修対応もしやすい点が特長です。そのため、複雑な業務や独自性の高い業務に対応しやすいでしょう。

しかし、スクラッチ型は柔軟性が高い分、特定企業の業務に合わせて専用のシステムを構築するため、初期費用は高額になります。

|

項目 |

パッケージ型 |

スクラッチ型 |

|

カスタマイズ性 |

限定的 |

高い |

|

改修対応のしやすさ |

制約がある |

柔軟 |

|

初期コスト |

低い |

高い |

|

導入までの期間 |

短い |

長い |

|

アップデートの影響 |

カスタマイズ部分に影響が出る場合がある |

顧客仕様に合わせて調整可能 |

|

適用業務の複雑さ |

標準的な業務に適している |

特殊・複雑な業務に適している |

改修対応を重視する場合、軽微な改修で済むのであればパッケージ型WMSが適しています。対して、複雑・特殊な業務や頻繁な改修が見込まれる場合には、スクラッチ型を選ぶとよいでしょう。

既存の基幹システムとの連携がしやすいか

「導入コストがかかる」でも触れたように、WMSを導入する際は、既存の基幹システムをはじめ、現在倉庫内で使用しているシステムやマテハン機器などとの連携がしやすいかを確認しておくことも重要です。

万が一連携ができない場合は、システムを構築し直したり、再度別の製品を検討したりしなければなりません。また、連携ができず作業によってシステムを使い分ける方針にしてしまうと、かえって作業効率が低下する可能性もあるため、事前に既存の基幹システムなどとの連携が可能か、連携がしやすいかといった点を必ず確認しておきましょう。

サポートが充実しているか

WMSの導入時には、製品を安心して使用できるようベンダーのサポートが充実しているかも確認が必要です。システムの導入時には初期設定や既存の基幹システムとの連携が必要となるため、ITに関する知識を持つ従業員が社内にいない場合は、スムーズに導入を進められるようベンダー側からサポートを受けるとよいでしょう。

ほかにも、システムに不具合が生じた際にすぐに対応してもらえるか、24時間相談が可能か、倉庫の運用方法について適切なアドバイスがもらえるか、など自社で必要となるサポート内容がベンダー側で提供されているかを確認し、安心してシステムを活用できるベンダーを選ぶことが大切です。

WMS導入に失敗しないためのチェック項目

運用体制を社内で構築できているか

WMSを導入する際は、倉庫だけでなく社内の情報システム部門や経理部門、サポートセンターなど、さまざまな部門との連携が必要です。

社内連携できていなかった場合、例えば、営業部門からシステム上で対応できない入出荷を依頼されるなど、フローに沿わない現場対応によって作業効率が低下してしまう可能性があります。

WMSの導入時は各部門に倉庫作業におけるフローや各種手続きなどの変更点の共有を徹底し、部門同士で協力して導入を進めることが大切です。

WMSの導入時に必要な費用

ここまで、WMSを導入する際に見るべきポイントや導入に失敗しないためのチェック項目をご紹介しました。自社に合う製品か、安心して製品を利用できるベンダーか、といった点以外にも、「WMSは導入するとどのくらいの費用が必要になるのか」と、費用面が気になる方も多いのではないでしょうか。

WMSの導入時には、主に以下の費用が必要です。

- ソフトウエアライセンス費用

- カスタマイズ・連携費用

- サーバーやネットワークなどのハードウエア費用

- システムのセキュリティ対策やメンテナンス費用

- 研修・サポート費用

上記のように、WMSを使用する際に使うソフトウエアやライセンスにかかる費用だけでなく、現在の倉庫の状況によってはカスタマイズやシステムとの連携費用が必要となったり、作業者への研修費用などが必要になったりすることがあります。

また、WMSの導入時に必要となるソフトウエアライセンス費用だけでなく、安全に使用し続けるためには、セキュリティ対策やメンテナンスも行う必要があるため、これらの費用も定期的に発生する点に注意が必要です。

オカムラのWMS製品

ここまで、WMSを選ぶ際のポイントや、導入に失敗しないためのチェック項目などをご紹介しました。オカムラでは、倉庫最適化システム「Optify(オプティファイ)」を提供しています。

Optifyでは、倉庫作業に応じた基本機能を備えたWMSにBIツール(ビジネスインテリジェンスツール)の機能を搭載し、マテハン(マテリアルハンドリング機器)連携までワンストップで提供する倉庫最適化システムです。倉庫の作業データを統合しAIによる可視化・分析で、現場管理者の迅速かつ的確な意思決定をサポートします。

従来のWMSを導入した倉庫では、WMSとマテハンの連携時に都度コストがかかってしまう点や、倉庫での業務管理がアナログ環境となり、タイムリーな状況把握や計画策定が困難になることから、作業データを蓄積できるものの、現場の状況に応じた適切な作業指示ができないといった点が課題として挙げられていました。

Optifyでは、オカムラの多様なマテハンシステム連携の技術を生かし、WMS・マテハン・WCS(倉庫制御システム)をスムーズに連携できます。また、作業データを収集・蓄積できるWMSの機能に加えて、データ分析によって倉庫内の状況を可視化し、AIによる最適化を支援できる「Opt BI」を搭載しているため、作業データに基づいた適切な作業指示・人員配置が可能です。

Optifyのそのほかの特長や機能については、以下のページをご確認ください。

WMSと関連システムとの違い

WMSとWCSの違い

WCS(Warehouse Control System)は倉庫制御システムとも呼ばれており、自動倉庫やコンベヤなどの設備を制御し、倉庫作業を効率化させます。

WMSでは在庫管理や作業状況の最適化に特化していますが、WCSは倉庫設備や搬送機械の制御に特化しています。WMSで抽出された作業データなどをもとに、WCSで機械の制御を行い、作業スピードを高めることが可能です。

WMSとWESの違い

WES(Warehouse Execution System)は倉庫実行システムとも呼ばれており、WMSとWCSをつなぐ役割を持ちます。WESでは、WMSからの指示に基づいて作業の優先順位を設定し、WCSの動作を調整します。これにより、出荷作業を迅速化できるだけでなく、出荷ミスの減少にもつながります。

WMSは豊富な機能を追加するためにカスタマイズに時間やコストがかかるケースがありますが、WESは標準で備わっている機能を活用できるため、カスタマイズにかかる時間やコストを抑えやすい点が特長です。

WMSとERPの違い

ERP(Enterprise Resources Planning)は「企業資源計画」とも呼ばれており、企業の資産管理や財務会計、購買管理、生産管理、顧客管理などビジネス上必要な情報を包括的に管理できる機能がそろっています。一方で、WMSは倉庫作業における入出荷やピッキングといった作業の管理や効率化に焦点を当てた機能を備えています。

基幹システムでは基本的にカネの流れ(商流)を重視しているため、リアルタイムでの在庫状況や進捗管理がしづらいものの、WMSではモノの流れ(物流)を重視しているため、在庫の変動をリアルタイムで把握できます。

WMSとOMSの違い

OMS(Order Management System)は受注管理システムとも呼ばれており、商品の受注状況や在庫状況などを一元管理できます。WMSも倉庫内の在庫状況を一元管理できる点で似たような機能を持っていますが、両者は管理対象とする在庫の種類が異なります。

WMSは倉庫やバックヤード内にある実在庫を管理対象としているため、倉庫内の在庫の品質維持や在庫の過不足を防ぐことに貢献します。一方で、OMSは複数のECサイトなどに登録されたデータ上での在庫情報を管理対象とするため、受注やキャンセル時に複数チャネル間での在庫数の処理を手間なく行えます。

WMSとTMSの違い

TMS(Transport Management System)は輸配送管理システムとも呼ばれており、商品が出荷されてから配送が完了するまでの工程を管理するシステムです。主にトラックの配車管理や輸送中の商品の位置情報や到着予定時刻の管理などを行い、商品の配送を効率化させることを目的として導入されます。

WMSでは商品の入荷から出荷までの工程、TMSでは出荷から配送完了までの工程の管理・効率化が可能なため、両者を組み合わせて活用することで、商品の入荷から配送完了までのすべての工程をまとめて管理できるでしょう。

まとめ

この記事では、WMSとは何かを、主な役割や機能、導入するメリット・デメリット、WMSを選ぶ際に見るべきポイントなどとあわせてご紹介しました。

WMSは、商品が倉庫に入荷してから出荷されるまでの倉庫内での実在庫数や作業の進捗状況をリアルタイムで把握できるため、作業の効率化が期待できるだけでなく、在庫状況の管理など人の手で行っていた作業をシステムで管理できるようになるため、入力ミスなどのヒューマンエラーを防ぎ、作業品質の向上に貢献します。

さらに、在庫管理システムで効率を上げることに加え、自動化設備をプラスすることでより倉庫全体の生産性を上げられるでしょう。

オカムラでは、「ロータリーラックH」「AutoStore(オートストア)」をはじめとした自動倉庫や、搬送システム、仕分けシステム、ピッキングシステムなど多種多様なマテハン機器を提供していると共に、各マテハン機器と連携できる倉庫最適化システム「Optify」も提供しています。

WMSやマテハン機器の導入・連携をお考えの方は、ぜひ当社の製品もご検討ください。